“Maria Forsyth”, tanker, 1978, machine installatie.

Foto boven: Een indruk van de laswerkzaamheden aan de oververhitter van de BB ketel van de tanker “Maria Forsyth”.

Kwaliteitsreparatie van oververhitter “Maria Forsyth”.

Half juni 1978 arriveerde de Griekse tanker “Maria Forsyth” (94.644 dwt) aan de werf voor het ondergaan van diverse reparatiewerkzaamheden, zoals dokken, schroefas trekken, machine- en ketelreparaties.

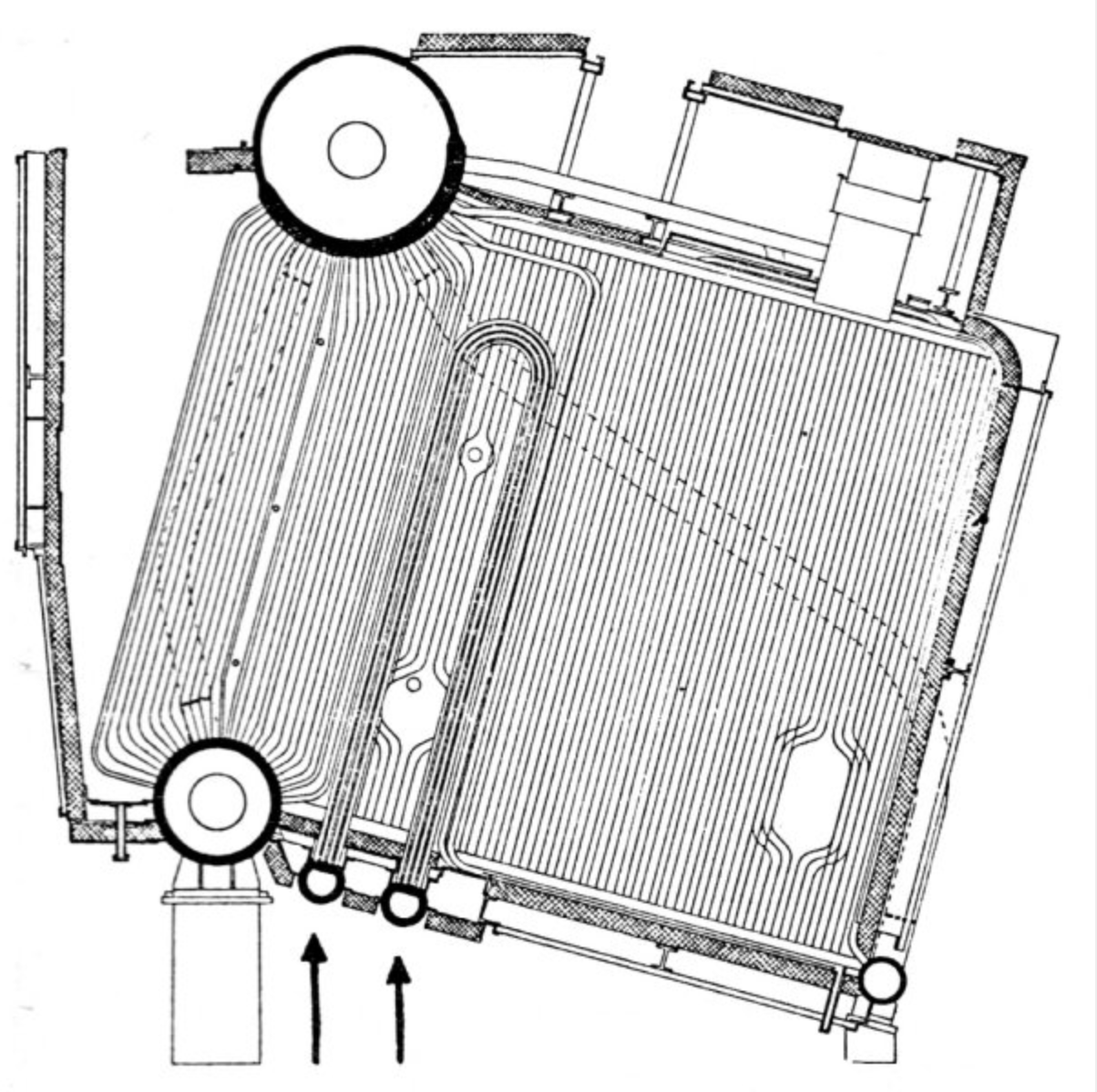

Het meest interessante karwei aan dit schip was het vernieuwen van de oververhitter van de bakboord ketel. Deze oververhitter bestaat uit twee verzamelkasten, de zogenaamde headers, die onderling zijn verbonden door 53 rijen of sets van elk vier bijna vertikaal geplaatste U-vormige elementen (zie schets). Bij elkaar vormen de uit pijpen bestaande elementen een reusachtig oppervlak, dat dient om de temperatuur van de stoom uit de ketel flink op te voeren tot meer dan 500 graden Celcius.

Teneinde de headers te kunnen verwijderen voor een opknapbeurt in de machinefabriek werden de bestaande aansluitende in- en uitlaat- en koelstoomleidingen doorgezaagd. In de machinefabriek werden de oude pijpeinden van de elementen uitgekotterd en de gaten geschikt gemaakt voor het lassen van de nieuwe elementen. Daarbij bleek dat een aantal lekke elementen voorheen afgeplugd waren en grondig afgelast. Deze pluggen en lassen waren abnormaal hard. Bovendien waren de pluggen diep ingelast en zeer moeilijk te verwijderen. Een heidens karwei. Een en ander had tot gevolg, dat enige lasrecessen aanzienlijk dieper uitgekotterd moesten worden om schoon materiaal te krijgen. Vervolgens werden de kasten aan boord van het schip gemonteerd en de eerder doorgezaagde stoomleidingen zonder flenzen aan elkaar gelast.

Hoog vakmanschap

Nu kon een aanvang worden gemaakt met het aanbrengen van de nieuwe door het schip geleverde elementen. Deze bestaan gedeeltelijk uit gewoon en gedeeltelijk uit hoog-gelegeerd staal. Stuk voor stuk brachten de ketelmakers de 53 sets U-vormige pijpen zorgvuldig op hun plaats. Hierna werden ze licht vastgerold en rondom van binnenuit de headers via een handgat gelast. Daartoe werden de headers electrisch voorverwarmd tot 200 graden Celcius.

Een reusachtig laskarwei, want het betekende eerst een grondlas leggen, daarna schoonmaken, controleren en vervolgens aflassen. In totaal 53 x 8 = 424 lassen en dat boven het hoofd vanuit een liggende houding. Een uiterst moeilijke positie om laswerk te verrichten via een betrekkelijk klein handgat. Speciaal met het oog op de diep ingekotterde lasrecessen, waarvan de bodem niet of bijna niet zichtbaar was voor de lasser. Er moest veelal op gevoel gewerkt worden, wat een hoge vakbekwaamheid vereist. Men had tevens speciale lastangen gemaakt en een soort stoelen waarop de lassers op hun rug konden liggen. Bovendien kregen de lassers hooggesloten leren voorschoten tegen de lasspetters. De oververhitter werd daarna geperst met een waterdruk van 62 kg/cm2.

De hele ketelreparatie is hoog-gekwalifiseerd werk, waaraan rond de klok is gewerkt. De eigenaar van het schip, die al eerder bij een soortgelijke reparatie goede ervaringen had met een Noorse reparatieploeg van de ketelbouwers, was tevreden met dit door de RDM getoonde staaltje van vakmanschap. De lassers, ketelmakers en machinefabriek Reparatie mogen met recht zeggen een goed karwei te hebben geklaard.

De “Maria Forsyth” verliet half juli onze werf.

(Bron: Nieuws van de RDM, aug/ sept 1978)

Omschrijving:

Half juni 1978 arriveerde de Griekse tanker “Maria Forsyth” (94.644 dwt) aan de werf voor het ondergaan van diverse reparatiewerkzaamheden, zoals dokken, schroefas trekken en machine- en ketelreparaties. De “Maria Forsyth” verliet half juli weer geheel hersteld de werf.

Artikelen:

– Kwaliteitsreparatie van oververhitter “Maria Forsyth”, Nieuws van de RDM, aug/ sept 1978, blz 2-3: PB-1978-08-09.pdf.

Bronnen:

– Artikelen hierboven.