5 “Kolengraafmachines”, 1980, RSV Mining Equipment NV.

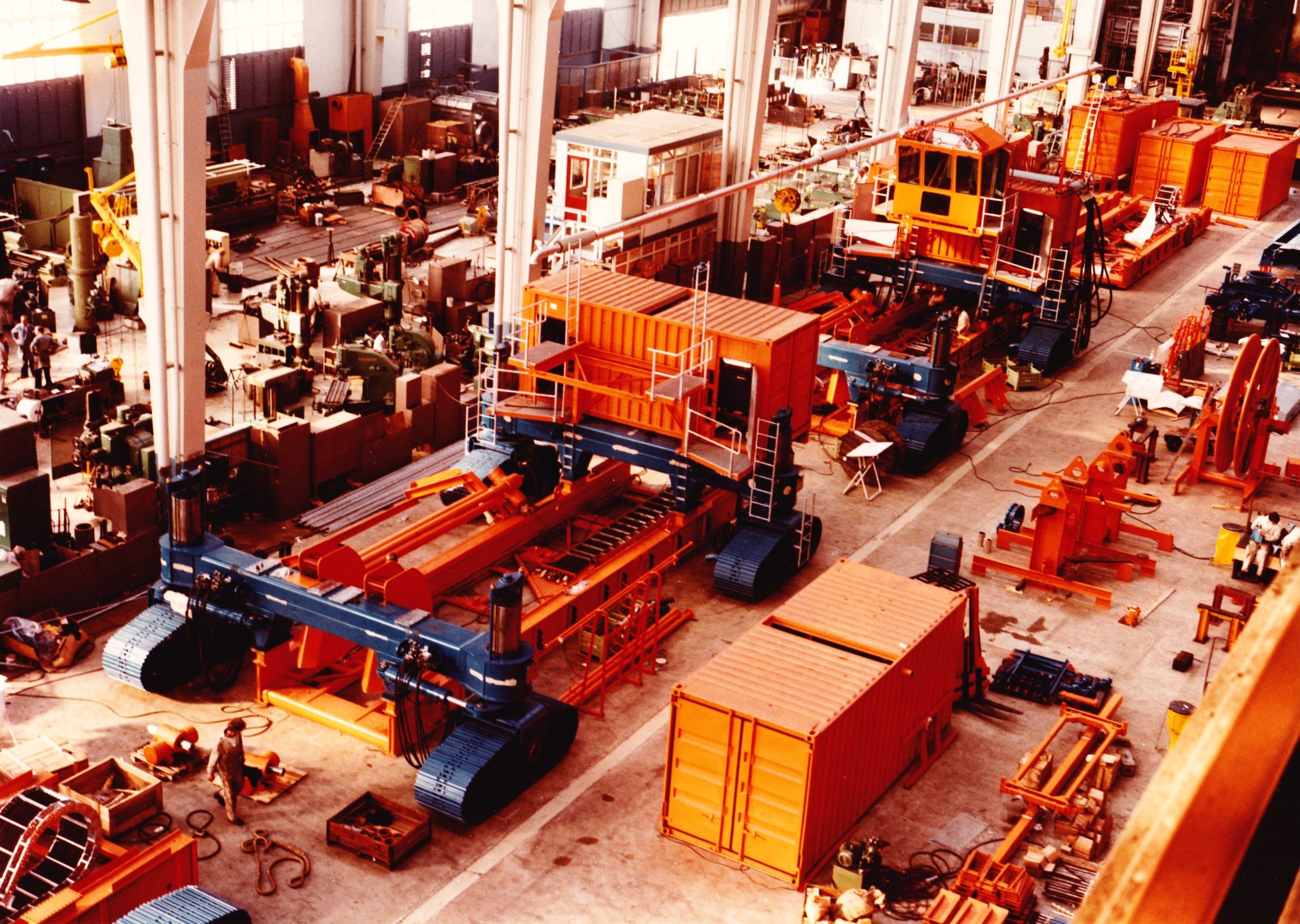

Foto boven van Bas Spekman: Een van de vijf kolengraafmachines.

Opdracht voor levering kolengraafmachines.

WE & RDM Algemene Werktuigbouw heeft van RSV Mining Equipment B.V. een opdracht ontvangen voor de bouw van 5 kolengraafmachines. De levering van deze machines zal in de laatste maanden van 1980 moeten plaatsvinden. Met de bestelling van koopdelen is inmiddels een aanvang gemaakt.

Het ontwerp van deze machines wordt door de ontwerpgroep, welke is gehuisvest bij Delta Engineering B.V., aangepast aan:

– ervaringen met prototype

– geschiktheid voor seriebouw.

De verwachting is dat voor de bouw van kolengraaf machines door WF & RDM Algemene Werktuigbouw in de komende jaren in toenemende mate vervolgopdrachten zullen worden geboekt.

(Bron: Nieuws van de RDM, jan/ feb/ mar 1980)

Grote order geeft jaren werk.

Met het beëindigen van de eerste fase van het uitgebreid ontwikkelings- en testprogramma van het prototype van een door RSV ontwikkelde kolengraafmachine, is een begin gemaakt met de produktie van de zogenaamde “thin seam miner” (kolengraver voor dunne lagen).

Eind dit jaar worden de eerste 5 nieuwe machines afgeleverd, gevolgd door 25 in 1981 en 36 tot 50 in de daarop volgende jaren, tot uiteindelijk in 1985 op exclusieve basis voor de Amerikaanse markt de eerste 200 machines aan “Thin Seam Miner Leasing Corporation” in de Verenigde Staten zijn geleverd. Met dit contract zal uiteindelijk een bedrag van circa f 800 miljoen zijn gemoeid.

Naast de produktie en verkoop van de kolengraaf machine heeft RSV een belang van 25% in “Thin Seam Miner Leasing Corporation” verworven, alsmede een belang van 25% in “Coal Systems” Ltd., die de machine zal gaan exploiteren en kolen zal gaan winnen in de Verenigde Staten.

De kolengraafmachine wordt gefabriceerd bij WF/ RDM Algemene Werktuigbouw, terwijl onderdelen zullen worden geproduceerd door onder meer “Machinefabriek Breda” en “Electron Breda” naast toeleveranties van buiten RSV.

Voor RSV zijn bij dit project circa 10.000 manuren per machine betrokken.

(Bron: Nieuws van de RDM, september 1980)

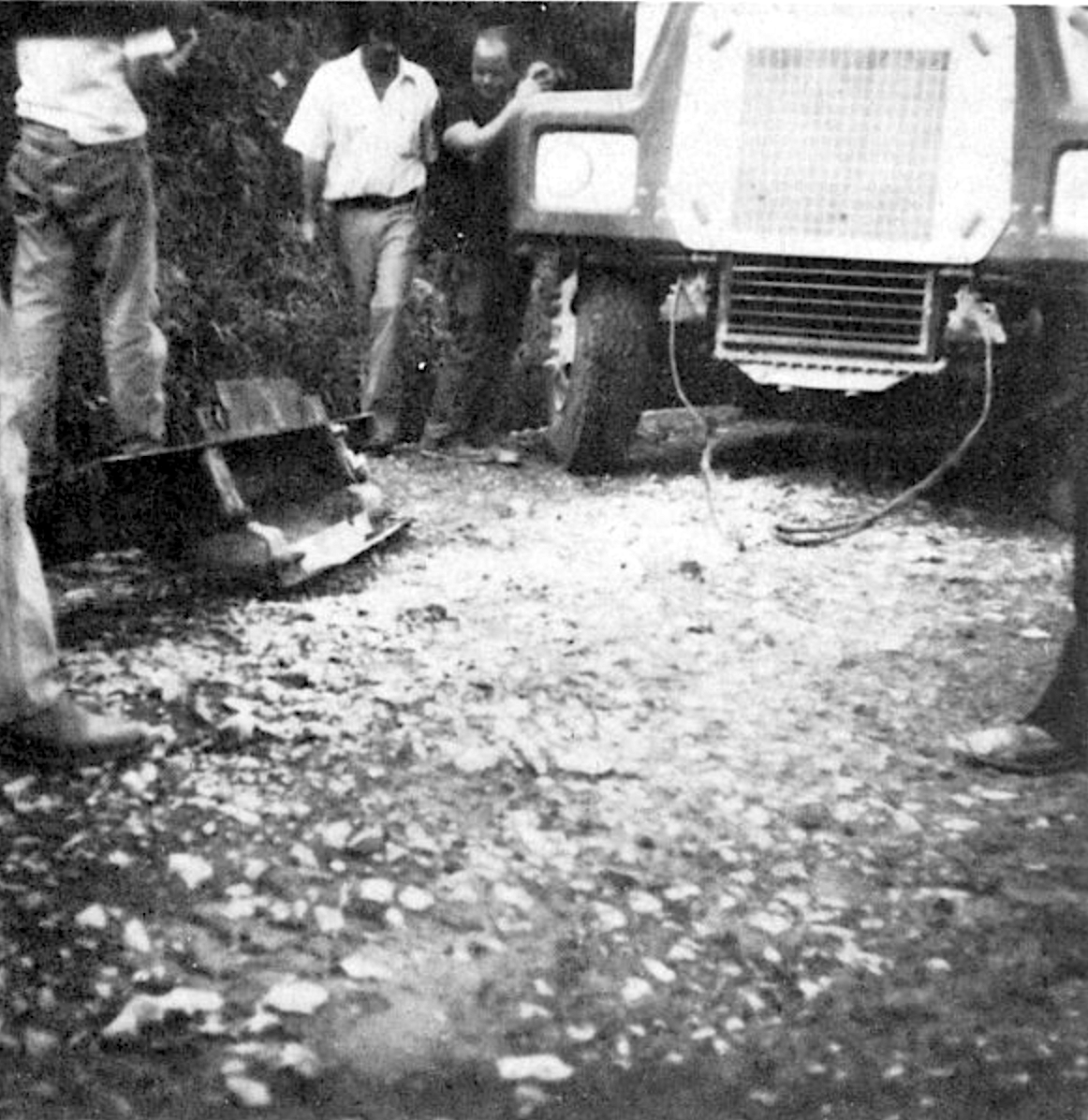

Beproeving kolengraver modderige bedoening, maar succesvol.

De ontwikkeling van het prototype van een sedert 1977 op de werf aanwezige kolengraafmachine voor dunne lagen vond in alle stilte plaats. In januari 1979 kwam het project in een stroomversnelling en moest zo snel mogelijk de deur uit. Dat is redelijk gelukt, ofschoon er niet voldoende tijd was om de machine hier volledig te beproeven. Harde praktijkproeven zouden moeten aantonen, dat het principe goed was. Buckhannon, ongeveer 120 mijl van de hoofdplaats Charleston, in West-Virginia in de V.S. was gekozen als plaats. West-Virginia is een steenkoolrijk gebied. Winning van de steenkool vindt hier veel in dagbouw plaats. De daarbij ontstane high walls zijn inmiddels duizenden mijlen lang en de daarin nog aanwezige kolenlagen konden niet rendabel meer worden gewonnen. Dat is nu met de RSV kolengraafmachine wel mogelijk. Met het oog op een groeiende markt voor steenkool een extra aantrekkelijk punt. De belangstelling voor de machines is bijzonder groot. De machine graaft een sleuf in de kolenlaag, die door het tussenplaatsen van “pushbeams” wel 70 meter diep kan worden. De met een snijkop losgewroete kolen worden via een schroefvijzelsysteem in de pushbeams naar buiten getransporteerd en via een transportband in vrachtauto’s geladen. Een simpel idee. Om de zaak goed draaiend te krijgen is er door een team keihard gewerkt in de V.S. Dit beproevingsteam bestond afwisselend uit A. Stappershoef, H. van de Riet, C. Prins, A. Kabbedijk, J. van Balen, N. Laurier, P. Vrijenhoek, J. Rijsdijk, J. van Pelt, M. de Rooij, A. de Bruin, J. Schouten, C. de Bruin, W. Dullaart en B. Kruizinga van Electron Breda. Cor de Bruin, projectleider van het team, die voor langere tijd in de V.S. heeft vertoefd tijdens de proeven was bereid een impressie te geven van de belevenissen aldaar. Onderstaand laten wij hem aan het woord.

We kwamen 10 juli 1980 per vliegtuig in Baltimore aan. De machine zou rond deze tijd per ro-ro van de ACL (Atlantic Container Line) aankomen. Het lossen gebeurde de 13de. Dit verliep zeer vlot, maar dan krijg je allerlei poespas om door de douane te komen. Enfin dat lukt uiteindelijk ook. Besloten was het basisframe en de aandrijfeenheid per trein te vervoeren naar Clarksburg in West-Virginia. De andere delen zouden dan met vrachtauto’s vervoerd worden.

Het merkwaardige is, dat je als Nederland niet mee telt in de mijnbouw. Je komt ongeloofwaardig over: zo, zo een mijnbouwmachine, ja, ja, Nederland? Duits zeker, ja Duitsland, maar Nederland, oh toch Nederland, hee vreemd eigenlijk, nooit geweten!

Maar goed, daar zijn ze nu toch wel goed zeker van na een groot jaar van uitgebreide beproevingen in de V.S.

Teter tipple

Dat transport per trein is al een belevenis apart. Staat alles goed en wel gesjord op de wagons, blijkt de zaak veel te hoog voor het passeren van tunnels en dergelijke. Nou ja, het spul komt tenslotte toch op de plaats van bestemming: Teter tipple. Een tipple is een laadplaats voor kolen in spoorwagons.

Ter plaatse zijn vrijwel geen hijsfaciliteiten voor zwaar materiaal als de kolengraver. Met twee oude vrij lichte kranen wordt het basisframe op een dieplader geladen en dan begint werkelijk een stuk spectaculair transport.

De eerste bocht geeft al grote problemen. Het is de afslag van waaruit je op een normale asfaltweg komt. De hele handel loopt letterlijk aan de grond. Nadat een kabel drie keer was gebroken en met behulp van een bulldozer lukte het tenslotte om de dieplader op de asfaltweg te krijgen. De dieplader was veel te kort. De machine rustte met nagenoeg al zijn gewicht op de achterassen.

Weg bumper

Bij het afdalen van een steile helling was men bang dat de dieplader niet genoeg remvermogen had. Geen probleem, dan zet je een kolentruck vol met kolen voor de combinatie om te helpen remmen. Naderhand moet het transport de berg op en dat gaat als volgt: Vooraan trekt een forse front end loader (een wiellaadschop) en achteraan duwt een bulldozer het spul omhoog. Bij deze operatie kijkt men niet zo nauw als de truck van de dieplader zowat uit elkaar gerukt wordt. De bumper en een bladveer kwamen eraf, waarbij nog wat kleinere schade ontstond. Door het grote gewicht op de achterkant van de dieplader waren de twee achterste dwarsbalken enigszins ontzet.

De andere dag hebben we het basisframe naar de “site” gereden. Hier zouden we de kolengraver gaan assembleren.

Vordering

De daarop volgende dag moest de aandrijfeenheid van de tipple naar de site vervoerd worden. Om acht uur ’s morgens stonden de kranen gereed bij de spoorwagon. Tegen half negen zijn we begonnen met hijsen. Geen gemakkelijke operatie, omdat de kraan die het buitenste hijspunt vasthoudt nogal ver moest aftoppen en beide kranen te licht waren voor dit werk. Eén van de kranen ging door het grote gewicht van de aandrijfeenheid met twee wielen in de hoogte. Het vervoer over de weg gaf aanvankelijk weinig problemen. Na de eerste bocht werd een front end loader voor de truck gezet om mee te helpen trekken. Bij de volgende bocht raakte de dieplader de grond en scheurde de chassissteun waaraan de trekkabel was bevestigd af. Toen maar gewacht op de komst van de bulldozer. De bulldozer zou nu met zijn schuif tegen de achterkant van de dieplader duwen. De front end loader zou via een kabel aan de rechter voorhoek van de dieplader mee helpen trekken. Het spul kwam weer op gang, vraag alleen niet hoe. Door de bulldozer liep het achterste gedeelte van het chassis van de dieplader flinke schade op, maar er werd vordering gemaakt. De lokale gesteldheid van de toegangswegen was onderschat en de stelregel tijd is geld bij stilstand speelde ook mee. Zonder verdere kleerscheuren bereikten we de site.

De pit

De site waar de machine na aankomst geassembleerd werd, bestond uit een verhoogd plateau, gevormd door weggegraven grond van een heuvelglooiing, de zogenaamde “spoilbank”. Vanaf dit plateau kwam je via een soort afrit in de zogenaamde pit, waar de kolenlaag ligt. De pit ligt dus min of meer tussen het plateau en de eigenlijke heuveltop. Zo’n pit ontstaat bij het winnen van kolen in dagbouw. De grond wordt weggegraven totdat een kolenlaag wordt bereikt. Met de weggegraven grond wordt een soort dijk gemaakt, de “spoilbank”, die een plateau vormde. Als de kolen weggegraven zijn houd je een brede sleuf over. Nog meer grond weghalen van de heuveltop om de rest van de kolen te winnen is niet rendabel meer. Deze kolen, die in dunne lagen voorkomen zijn met onze kolengraver nog wel te winnen. De machine werkt dan vanuit de pit. De foto’s tonen dit duidelijker dan alleen een beschrijving.

Doorbraak

Op dit plateau hadden wij twee containers geplaatst als onderdelen- en gereedschapmagazijn. Ook hebben wij er een oliemagazijn gebouwd en een caravan laten plaatsen als mobiel kantoortje.

Hier werd de kolengraver in elkaar gezet tot complete machine. Het in elkaar zetten ging snel. Toch zou het nog weken duren eer met graven kon worden begonnen. In de tweede helft van augustus waren we zover dat de machine de pit in kon. Met een bulldozer werd de afrit wat geëgaliseerd. De combinatie reed op eigen kracht de pit in. Vanaf dat moment konden de graafproeven beginnen. Je moet je wel bedenken, dat we thuis, bij de RDM, geen tijd hebben gehad de machine volledig te testen. Het gevolg was dat wij allerlei kinderziektes ontdekten en moesten verhelpen. Het zou tot ongeveer november duren eer wij de doorbraak maakten en sucessen gingen boeken met de machine.

Mijnbouwcursus

Wij hebben daar zelfs een mijnbouwcursus moeten volgen en examen moeten afleggen. Twee weken lang haasje repje om vijf uur half zes met een noodgang naar het motel, gauw eten en dan half zeven in de klas tot half elf. Het accent van de cursus lag vooral op de veiligheid en bevoegdheden. De EHBO bij mijnbouw en de mond op de mond beademing krijgen veel aandacht. Het examen wordt afgenomen door het Departement of Mines of the State of West-Virginia. Pas dan is men bevoegd om met mijnbouwmachines te werken. Van onze ploeg hadden 6 man deze bevoegdheid. Je kan zoiets ook makkelijk zien. Iemand met een rode helm is een leerling, een witte helm betekent dat je bevoegd bent. Tussen haakjes: een helm dragen is verplicht, anders krijg je een persoonlijke boete van maar liefst 250 dollar. Geen kleinigheid dus.

Modderdemonstratie

Op de site hadden wij assistentie van twee Amerikanen van “Coal Systems”. Naderhand zijn zij opgeleid om met de machine te kunnen werken. ’s Nachts werd de kolengraver bewaakt door Amerikanen. We moesten bedacht zijn op bedrijfsspionage van eventuele concurrenten. Toch genoot de machine veel belangstelling. Regelmatig kregen wij bezoekers, zoals bankmensen, concessiehouders van kolenreserves en bijvoorbeeld stafleden van RSV. Begin september kwamen vrij plotseling de heren Stikker en Jansen met mejuffrouw Lindner per helicopter op bezoek. Een demonstratie van de machine was niet mogelijk op dat moment. Wel een demonstratie van een wolkbreuk en het effect daarvan op de moddercondities. Naderhand zijn de heren terug geweest, toen de machine draaide. Het was er altijd vrij vochtig en regelmatig kwamen stortbuien voor van ongekende hevigheid. De pit liep steeds vol met water. Het kon gebeuren dat het ’s middags ging regenen en na een uur moest je maken dat je wegkwam. Er stond dan zo’n 60 cm water. We hadden een vierwielaangedreven wagen die vrij hoog stond. Toch kwam dan het water via de onderkant van de portieren de auto in. Nee dat was niet altijd leuk. Er stond eigenlijk continu een pomp te draaien om het water af te voeren. Het doet sterk denken aan een Hollandse polder. Altijd blijven pompen om de boel droog te houden. Begin oktober had het een hele nacht geregend. Alles stond blank. De pomp kon het niet verwerken. Dan maar een tweede grotere pomp erbij om de boel droog te krijgen. Niemand keek vreemd op als je tijdens het lopen ineens op je sokken verder ging. Je laarzen bleven gewoonweg steken in de modder.

Vastgevroren

’s Zomers kan het er erg warm zijn: 35 tot 37°C, maar wel erg vochtig. In december en januari kan het makkelijk 20 tot 24° onder nul vriezen. Ook sterk wisselende temperaturen komen voor. In december bijvoorbeeld: overdag 20°C, de andere dag 0° Celcius en weer een dag later -6° Celcius. Gelukkig gaven deze schommelingen geen problemen voor de machine. Wel leer je eruit voor de nieuwe machine, zoals een airconditioning voor de cabine ’s zomers en een goede verwarming ’s winters. In februari van dit jaar zijn ze ruim een week bezig geweest de machine los te krijgen uit de modder. Alles zat muurvast gevroren.

Hard werken

Het is een geweldig mooie streek waar wij zaten. De bevolking is uiterst vriendelijk en doet armoedig aan. Er heerst echt nog een hill-billies sfeer van vroeger. Je hoort vrijwel uitsluitend country muziek. Al die tijd waren wij gestationeerd in een motel. Circa 20 kilometer van de site vandaan. Overdag namen wij een lunchpakket mee. Veel vertier was er niet. Je ging soms naar het Audra State Park. Fijn om te wandelen of te zwemmen of een barbecue party te houden. Het is een leerzame periode van hard werken geweest. De resultaten en ervaringen van de proeven, die lang niet altijd gladjes verliepen, zullen verwerkt worden in de nieuwe kolengravers. Uiterlijk lijken de nieuwe machines, waarvan we er 200 moeten maken, niet veel meer op ons prototype. Het principe blijft echter hetzelfde. Een mooie opdracht, waarmee we kunnen aantonen wat we waard zijn.

(Bron: Nieuws van de RDM, september 1980)

Eerste serie kolengravers op weg naar de V.S.

In de Apparatenhal baan 2 heerst een grote bedrijvigheid. Hier heeft WF & RDM Algemene Werktuigbouw een complete productiestraat opgezet voor de bouw van de nieuwe “thin seam miners” of kortweg kolengraafmachines. Vijf machines tegelijk worden hier geassembleerd. De één net een stadium verder dan de andere. In-middels zijn de eerste onderweg naar Amerika of reeds op de plaats van bestemming. De eerste machine is alvorens te worden verscheept uitgebreid getest. Hiertoe was de machine opgesteld op kraanbaan 0. Deze uitgebreide test wordt niet met iedere kolengraver gedaan, doch steekproefgewijs om de drie a vier machines. De overige machines ondergaan een grondige test in de productiehal. Na het testen demonteert men de gehele machine voor transport naar de V.S.

Ro/ro

De eerste kolengraver is begin februari met het gecombineerde roll-on/ roll-off containerschip “Atlantic Champagne” van de ACL (Atlantic Container Line) naar de V.S. verscheept. Allereerst echter is de graver op de werf gedemonteerd en gedeeltelijk verpakt, waarna alle onderdelen op een ponton van Wilton-Fijenoord werden geladen. Dit ponton van WF is bij uitstek geschikt voor dit doel. Afmetingen, laadvermogen etc., het kan niet mooier. Het geladen ponton is daarop naar de ECT versleept, waar de ACL schepen afmeren.

Hier werden de onderdelen gescheiden. De onder conventionele goederen te scharen on-derdelen werden geladen op trailers en de onderdelen samengebouwd in containers, zoals de twee krachtcentrales van de graver, werden op de containerdekken geplaatst. De conventionele goederen kunnen zelfs nog op twee manieren verscheept worden. Op zogenaamde flat bed trailers, die met een normale truck in het schip worden gereden en op plaats van bestemming met een truck voor verder wegtransport direct gereed zijn of de mafi trailer, die bij de vaste uitrusting van het schip behoort. Deze trailers met zeer lage laadvloer en zeer kleine wieltjes worden op de wal geladen of gelost.

Expeditie

De ACL schepen varen op Baltimore in de staat Maryland. Daar liggen de inklaringspapieren reeds klaar. Het verdere transport in Amerika naar de mining site (mijnlocatie) wordt ook uitgevoerd door de ACL. Dit soort transporten van “huis tot huis” noemt men turnkey transporten. Vanuit Rotterdam houdt men alle touwtjes strak in handen, zonder tussenpersonen, waardoor het transport snel, efficiënt en economisch plaats vindt. Het spreekt vanzelf dat onze afdeling Expeditie hier zeer nauw bij betrokken is. De eerste drie machines werden verscheept via de ACL; voor de volgende zullen mogelijk ook andere rederijen ingeschakeld worden, alle evenwel op basis van turnkey transporten.

Op de mining site zet RDM personeel de machines weer in elkaar en stelt deze in bedrijf. In de toekomst hopen wij hiervan iets meer te kunnen vertellen.

(Bron: Nieuws van de RDM, jan/ febr/ mrt 1981)

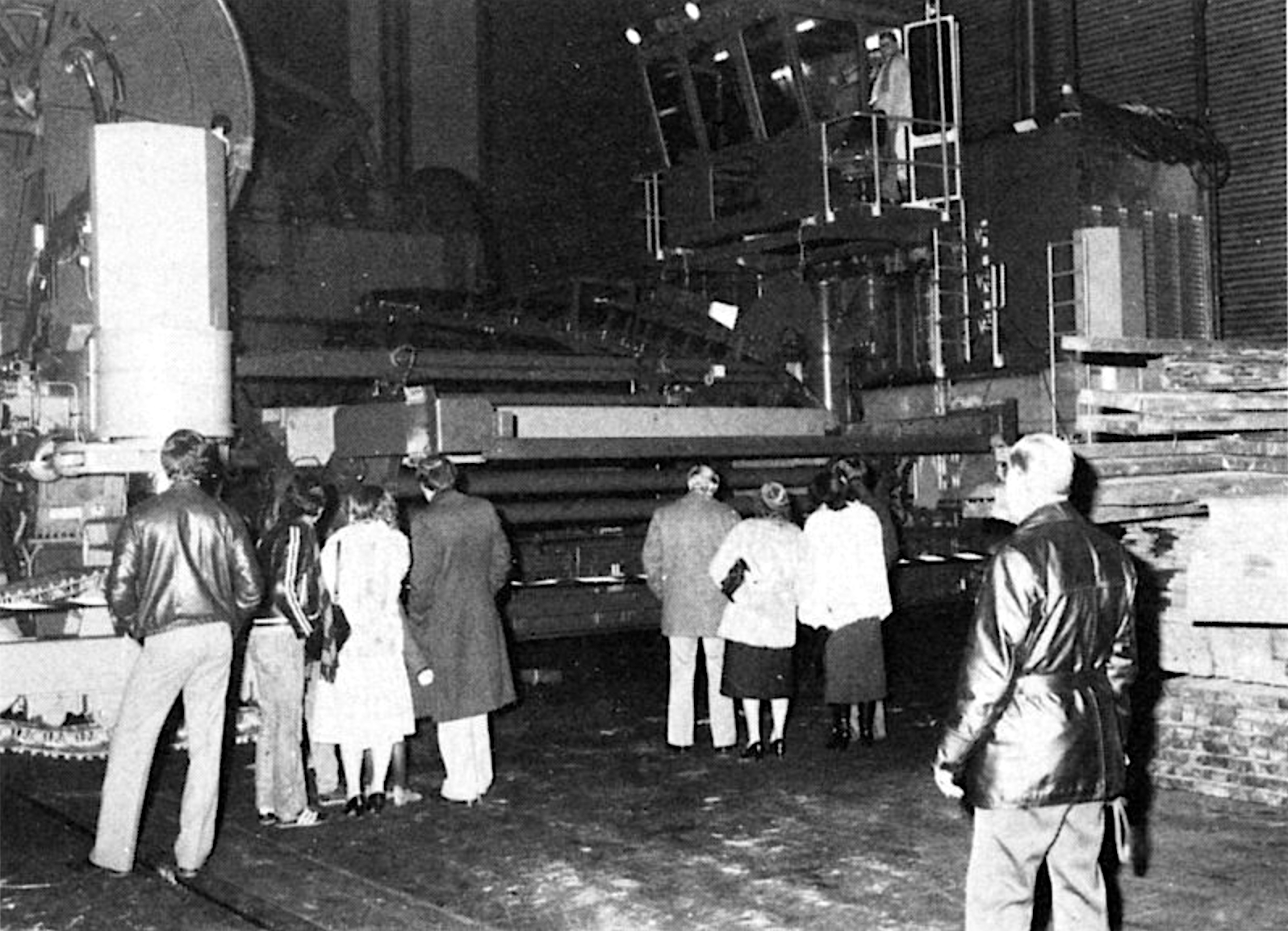

Open dag kolengravers trok veel belangstelling.

RSV Mining Equipment en de afdeling Productie van WF & RDM AW organiseerden op 14 februari 1981 een open dag voor alle bij de bouw van de kolengravers betrokken werknemers. Tussen tien uur ’s morgens en twee uur ’s middags was een ieder van harte welkom. Dit gold uiteraard ook voor echtgenotes en kinderen en introducées. In de Apparatenbouw stond in baan 4 de tweede kolengraver helemaal demonstratie klaar. In de kantine konden de bezoekers hun natje en droogje krijgen, terwijl achterin de kantine als een doorlopende voorstelling het RDM filmjournaal over 1979 werd vertoond. Hierin is ongeveer de helft gewijd aan de bouw van het prototype van de kolengraver alsmede de beproeving daarvan in West Virginia in de V.S. Zowel de nieuwe kolengravers als de RDM film trokken veel belangstelling. Circa 300 a 350 personen gaven blijk van belangstelling, waardoor de open dag als zeer geslaagd mag worden beschouwd.

(Bron: Nieuws van de RDM, jan/ febr/ mrt 1981)

Artikelen:

– Opdracht voor levering kolengraafmachines, Nieuws van de RDM, jan/ feb/ mar 1980, blz 1: PB-1980-01-02-03.pdf.

– Grote order geeft jaren werk, Nieuws van de RDM, september 1980, blz 1: PB-1980-09.pdf.

– Beproeving kolengraver modderige bedoening, maar succesvol, Nieuws van de RDM, sept. 1980, blz 3-6: PB-1980-09.pdf.

– Eerste serie kolengravers op weg naar de V.S., Nieuws van de RDM, jan/ febr/ mrt 1981, blz 9: PB-1981-01-02-03.pdf.

– Open dag kolengravers trok veel belangstelling, Nieuws van de RDM, jan/ febr/ mrt 1981, blz 10: PB-1981-01-02-03.pdf.

– Restrookmetingen aan een graafmachine: MF-1980C-Rekstrookmetingen.pdf.

Kleurenfoto’s onder: Jan de Vos en Wim Bank.

Zwart/ wit foto’s (eerste zeven): Stadsarchief Rotterdam.

Instructiefilms: Stadsarchief Rotterdam Deel 1 en Deel 2.